Originalmente, a empresa familiar do norte da Alemanha Thomas GmbH + Co. Technik + Innovation KG produzia móveis de quarto. No entanto, como as tiras de fibra de vidro fornecidas não atendem aos altos requisitos, a empresa fabrica as suas próprias máquinas de pultrusão para si e para outras empresas. A mais recente e particularmente inovadora máquina pullCUBE incorpora sistemas de correntes de cabos montados da LAPP – uma garantia da robustez, qualidade e durabilidade desejadas.

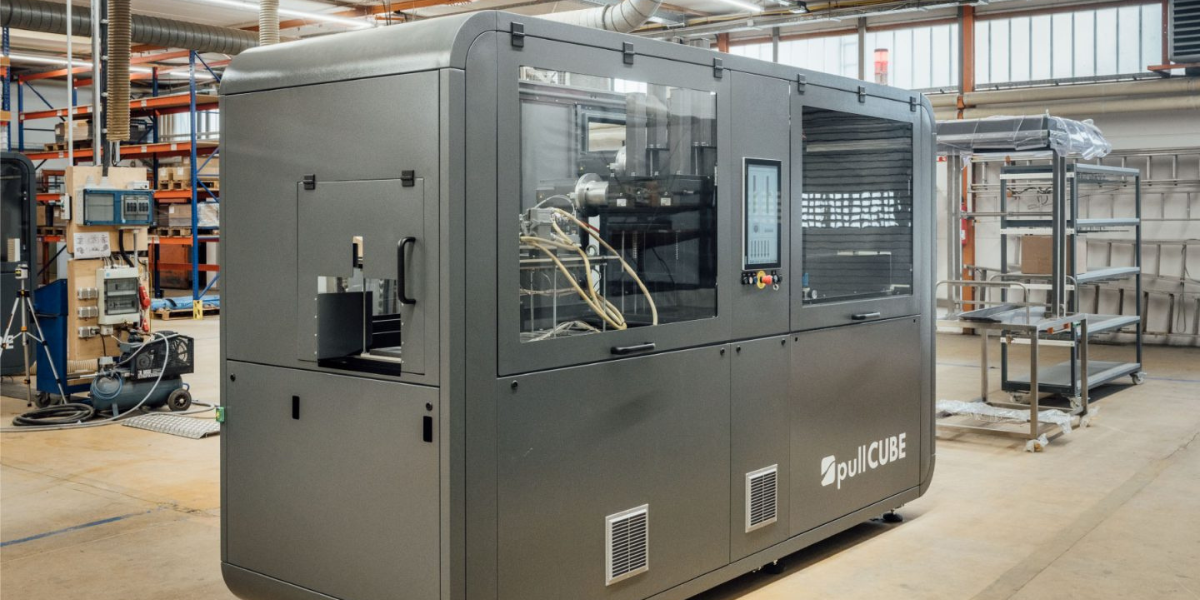

O diretor administrativo Boris Thomas demonstra o sistema de pultrusão pullCUBE.

A empresa familiar do norte da Alemanha fez a sua descoberta internacional em 1956 com a invenção da estrutura de ripas, levando-a à proeminência na cultura pop. Assim, nasce a TTI.

No final da década de 1990, a TTI abriu a sua própria divisão de engenharia mecânica especializada em pultrusão, um processo automático para a produção de perfis plásticos reforçados com fibras. Nesse processo, os reforços de fibra seca são puxados através de um banho de resina e curados com a ajuda de calor antes de serem cortados no tamanho, como um perfil acabado. Desta forma, a empresa pretende tornar-se independente dos fornecedores de perfis para os seus sistemas de assentamento e garantir maior qualidade. Atualmente, a TTI está a utilizar o pullCUBE para construir a máquina de pultrusão mais curta do mundo. Várias empresas de todo o mundo estão interessadas na máquina inovadora, então a TTI a está a construir em série. Isso tem consequências para os subcontratados: “Não nos vemos como uma fábrica, mas queremos oferecer o nível consistente de qualidade e robustez da produção em série”, enfatiza Boris Thomas. A TTI compra os cabos e conectores para o pullCUBE já montados na cadeia de cabos do líder de mercado global em tecnologia de conexão integrada, a LAPP.

Com 3,5 metros, o pullCUBE é a máquina de pultrusão mais curta do mundo

Da estrutura de ripas à engenharia mecânica – e sempre rebelde

A TTI, que agora é uma moderna fábrica com várias partes do edifício, tem a sua sede no meio da zona rural de Bremervörde, entre bosques e prédios residenciais. A oficina do carpinteiro de móveis Karl Thomas, fundador da empresa familiar, funcionou ali em 1935.

Em 1956, a empresa inventou o quadro ripado, conhecido como “Lattoflex”. No final da década de 1990, a TTI continuou a aprimorar esse conceito e desenvolveu a mola de asa – um sistema de assentamento ainda mais ergonômico feito de fibras de vidro e plástico, em vez de madeira. No entanto, os perfis de fibra de vidro fornecidos não eram robustos o suficiente.

Em 2008 deu-se a seguinte revolução da TTI: pela primeira vez, o processo patenteado de pultrusão de raios poderia ser usado para produzir perfis curvos de fibra de vidro. Um molde móvel em vez do molde rígido usual tornou isso possível. Como os componentes feitos de fibras de vidro e compósitos estão a desempenhar um papel cada vez mais importante em muitas indústrias, existe um grande interesse. Por exemplo, o ícone dos carros desportivos americanos Chevrolet Corvette na oitava geração carrega um para-choques dianteiro curvo criado na TTI. Em 2020, a TTI finalmente apresenta a sua mais recente inovação: o pullCUBE combina todo o know-how de pultrusão da empresa numa máquina compacta – a mais curta do seu tipo.

A TTI conta com sistemas de correntes de cabos montados da LAPP para o desenvolvimento do pullCUBE

A máquina de pultrusão mais curta do mundo é flexível, segura e eficiente

Um pullCUBE, que acabou de ser construído para um cliente da TTI, fica no meio do corredor da fábrica: com os seus cantos arredondados, o revestimento completo na parte inferior e as janelas de vidro na metade superior, a máquina parece um item de design. A máquina de pultrusão mais curta do mundo também oferece vantagens práticas para os utilizadores. O pullCUBE, que tem apenas 3,5 metros de comprimento, incluindo o molde, a unidade de preensão e uma serra de disco que o acompanha, pode ser transportado com muita facilidade – tudo o que é necessário é uma empilhadeira para carregar e descarregar o veículo de transporte. E como tudo é instalado num único invólucro, não há necessidade de montagem no local. O sistema completamente fechado também é um sistema seguro e único no mundo, pois os operadores do sistema não podem alcançar a serra ou a superfície quente do molde com as mãos. As dimensões compactas também facilitam o posicionamento da máquina exatamente onde ela é necessária, em vez de ter que procurar onde há espaço suficiente para uma linha de pultrusão convencional, com pelo menos 15 metros de comprimento. O pullCUBE não é apenas mais compacto, mas também mais eficiente do que os sistemas convencionais, pois não requer um ciclo de limpeza. Isso significa que nada é desperdiçado no perfil, o que permite aos utilizadores economizar até 144.000€ por ano, com 200 dias de produção. Além dessas vantagens práticas, o design e a experiência do utilizador também desempenharam um papel importante no desenvolvimento: “Concentramo-nos um pouco no iPhone ao projetar o pullCUBE”, explica Isabell Ruröde, gerente de operações da TTI. “Isso inclui o formato da caixa, mas também o painel de controle de toque com orientação intuitiva do utilizador. Isso torna a operação fácil para todos os utilizadores, desde iniciantes a profissionais. E o dispositivo é muito inteligente no ambiente de produção. Parece tão valioso quanto é”.

O pullCUBE oferece segurança única devido ao seu sistema fechado, bem como fácil operação através de um painel de controle de toque

Adapta-se à TTI: LAPP fornece soluções em vez de apenas componentes

Como a TTI também constrói o pullCUBE para outras empresas e, portanto, exige muito da qualidade e da confiabilidade da máquina, a escolha dos parceiros certos foi um fator importante para a empresa: “Na TTI, vemo-nos como um fornecedor de soluções. Os nossos clientes não recebem apenas uma máquina, mas também a nossa experiência em pultrusão, na forma de consultoria e suporte para todo o processo. Isso é algo que procuramos nos nossos fornecedores”. Com a LAPP, o parceiro certo foi encontrado. As Fontes da TTI tem os cabos ÖLFLEX®, componentes de conectores EPIC®, prensa-cabos SKINTOP®, sistemas de alimentação e proteção de cabos SILVYN®, bem como sistemas de marcação FLEXIMARK®.

A LAPP fornece os componentes prontos para instalação ao grupo de montagem para os eixos de movimento da serra, carro de serra e carro de ferramentas no pullCUBE. Oferece também um conjuntos de cabos e correntes de cabos que vai desde cabos personalizados e conjuntos servo de acordo com padrões comuns até, correntes de cabos totalmente montadas com construção elétrica, pneumática, hidráulica e de aço.

Os especialistas da LAPP analisam os requisitos do cliente, desenvolvem propostas para otimizar as soluções de conexão, criam desenhos conceituais e compilam listas de materiais. Com base nisso, a LAPP organiza os conjuntos de cabos de acordo com os requisitos. Tudo o que o cliente precisa de fazer é montá-los no local pretendido e conectá-los. Graças ao controle de qualidade da LAPP, a operação impecável é garantida imediatamente. Sebastian Achatz, gerente de desenvolvimento de negócios ÖLFLEX® Connect no LAPP, está satisfeito com a colaboração altamente profissional com a TTI: “Desde o início, a TTI queria ter um fornecedor único de correntes de cabos para o pullCUBE. Com o nosso amplo portfólio e as nossas fábricas modernas, na LAPP podemos fornecer conjuntos de correntes de cabos prontos para instalar, de alta qualidade, mediante solicitação. Todos os componentes individuais são precisamente coordenados uns com os outros. Isso reduz os custos de montagem e processo e permite que a TTI se concentre inteiramente na sua principal competência – o desenvolvimento e montagem de máquinas de pultrusão.“

Os conectores industriais EPIC® permitem a conexão e desconexão segura de cabos

Dois líderes de tecnologia ao nível dos olhos

A produção do pullCUBE garante qualidade consistente. Boris Thomas experiência outras vantagens de trabalhar com o LAPP: “Estamos sempre à procura de parceiros de longo prazo para nos ajudar a desenvolver e a promover os nossos produtos. Este foi o fator decisivo na nossa decisão de trabalhar com a LAPP”. Peter Engwer, Gerente de Projeto de Aplicações e Cadeias de Cabos da LAPP, geriu o projeto com a TTI no departamento técnico interno, selecionou os componentes individuais, definiu a lista de peças de material e criou o desenho de produção. Ele está satisfeiro com o sucesso conjunto: “O pullCUBE é uma máquina fantástica que está realmente a fazer sucesso internacional. Com as nossas soluções de conexão montadas, estamos a fazer a nossa parte para que a TTI possa oferecer aos seus clientes a qualidade desejada”. Boris Thomas também está muito satisfeito com a colaboração e as soluções de conexão fornecidas: “Isso dá-nos confiança de que temos a tecnologia ideal, estamos a beneficiar da experiência da LAPP no nosso desenvolvimento e, quando configurar a máquina, o cabeamento simplesmente parece realmente bom e profissional – o que também é um fator dos nossos requisitos de design”.

Sebastian Achatz, gerente de desenvolvimento de negócios ÖLFLEX® Connect no LAPP, em conversa com o diretor administrativo da TTI, Boris Thomas